25.04.2023 – Wo gibt es Engstellen in der Produktion? Welche Anpassungen in der realen Fabrik bringen Vorteile? Wie kann Energie in der Produktion eingespart werden? Diese und weitere Fragen lassen sich mit dem neuen Service „Virtual Factory“ der ONCITE Industrial Suite von German Edge Cloud beantworten. Der Service erweitert dafür die Cloud-nativen Anwendungen der Software und dient der Akquise und Darstellung von Daten aus der Fabrik.

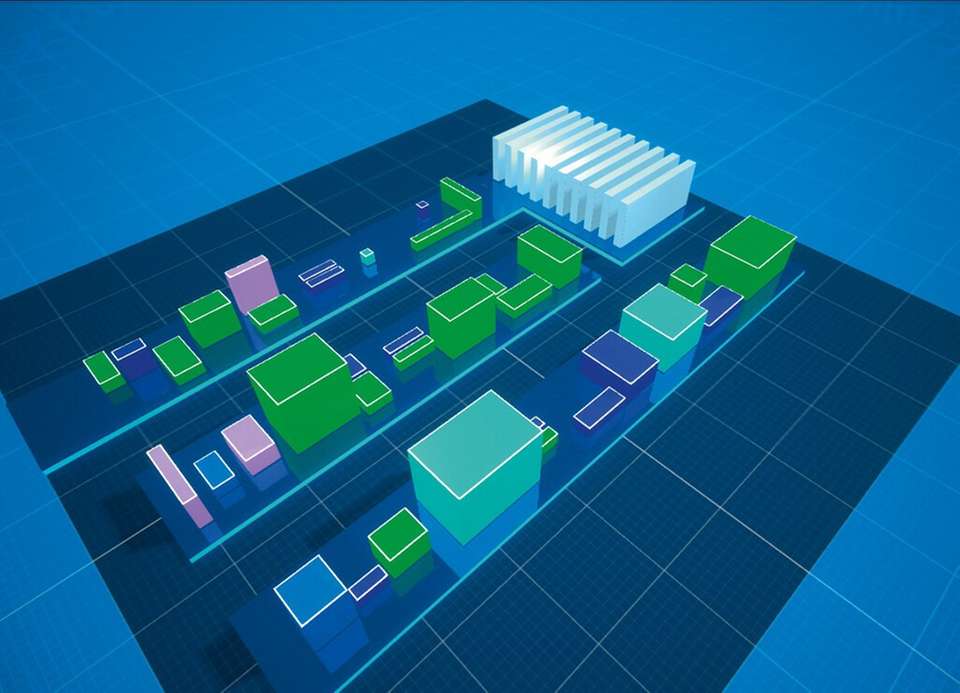

Über den Service „Virtual Factory“ in der ONCITE Industrial Suite von German Edge Cloud können Fabriken in 3D visualisiert und die Produktionen analysiert werden. Foto: German Edge Cloud

Die Daten werden dafür vom Sensorwert bis zur ERP-Buchung nahezu in Echtzeit erfasst und gesammelt. Dies kann sowohl Einblicke in Echtzeit bringen als auch zur historischen Darstellung genutzt werden, um zum Beispiel Störfaktoren zu erkennen, welche die Produktionsprozesse verlangsamen und in der Folge unnötig viel Energie verbrauchen. Die Daten können dazu in individuellen Mini-Dashboards direkt an dem jeweiligen Objekt oder in detaillierten Dashboards im BI (Business Intelligence)-System dargestellt werden. Darüber hinaus ist eine eingehende Analyse möglich: von der einfachen Aggregation bis hin zur Erstellung von Berichten.

Dieter Meuser, CEO Digital Industrial Solutions bei German Edge Cloud, erläutert: „Durch ein hochintegriertes Datenmanagement lassen sich auf 3D-Abbildungen der Fabrik reale Produktionsdaten in nahezu Echtzeit visualisieren und auswerten. Damit entstehen ein besonderer Einblick in alle Betriebsabläufe und ein detailliertes Datenlagebild der Produktion, zum Beispiel zum frühzeitigen Erkennen von Problemen.“ Durch die Auswertungsmöglichkeiten sei darüber hinaus die Basis für Fehleranalyse und Produktionsoptimierung geschaffen und das Einsparpotenzial von Energie in Fertigungsprozessen steige.

Wandlungsfähigkeit und Prozessoptimierung

Die „Virtual Factory“ ermöglicht somit die schnelle, grafisch gestützte Modellierung der Fabrik, von der abstrahierten Stammdatenhierarchie des Maschinenparks bis zum 3D-Modell der Anlagen. Die Bereiche der Fabrik können in nahezu Echtzeit transparent dargestellt werden und unterstützen somit die Steuerung der Fabrik durch Instandhalter, Maschinenbediener und Fertigungsplaner. Dies ist ein wichtiger Faktor in Zeiten, in denen eine hohe Agilität in Industriebetrieben erfolgsentscheidend ist, um Einsparpotenziale zu heben.

„Die Kundenbedürfnisse und Marktbedingungen in vielen produzierenden Unternehmen ändern sich stetig. Produktions- und Intralogistikprozesse müssen schnell an neue Gegebenheiten angepasst werden“, erklärt Dieter Meuser und fährt fort: „Mit dem Service ‚Virtual Factory‘ können Betriebe sich wandlungsfähiger und flexibler aufstellen. Durch die Möglichkeit, die Fabrik in der digitalen Welt abzubilden, lassen sich potenzielle Engpässe oder Störfaktoren identifizieren, bevor sie in der realen Produktion auftreten. Oder Anwendende sind in der Lage, Auswirkungen veränderter Prozesse in nahezu Echtzeit in der Fabrik zu sehen. Das ermöglicht es, zügig und risikoarm Anpassungen vorzunehmen sowie die Produktionseffizienz und -flexibilität zu erhöhen.“